تیغ اره های نواری بی متال (دو فلزی) فولاد بر و استیل بر M42/M51 :

این نوع از تیغ اره های نواری از دو جنس مختلف تشکیل شده اند قسمت دندانه تیغه ها که از فولاد پرسرعت یا HSS که در ترکیب آن 8 درصد کبالت بکار رفته است و قسمت بدنه یا پشت تیغه که از فولاد فنر سخت ساخته شده است.

این نوع از تیغ اره های نواری از دو جنس مختلف تشکیل شده اند قسمت دندانه تیغه ها که از فولاد پرسرعت یا HSS که در ترکیب آن 8 درصد کبالت بکار رفته است و قسمت بدنه یا پشت تیغه که از فولاد فنر سخت ساخته شده است.

بعد از عملیات حرارتی یا ( heat treatment) مقاومت سایشی نوک دندانه های تیغ اره های نواری به حدود 69-67 راکول می رسد.این قسمت از تیغ اره با تکنولوژی خاصی از جوش الکترونی به بدنه تیغه متصل می شود.

شکل (تیپ) دندانه ها :

برای دستیابی به بهترین عملکرد برشی ما 3 نوع دندانه مختلف را برای حل مشکلات برشی پیشنهاد می کنیم.

تیپ دندانه استاندارد یا معمولی (N): این نوع از دندانه ها با داشتن زاویه برشی صفر درجه مخصوص برش فولاد های کم آلیاژ و خوش برش،مقاطع توپر در سایزهای کوچک تا متوسط و همچنین لوله و پروفیل می باشند.

تیپ دندانه استاندارد یا معمولی (N): این نوع از دندانه ها با داشتن زاویه برشی صفر درجه مخصوص برش فولاد های کم آلیاژ و خوش برش،مقاطع توپر در سایزهای کوچک تا متوسط و همچنین لوله و پروفیل می باشند.

تیپ دندانه هوک (K): این نوع از دندانه ها با داشتن زاویه برشی 10 درجه (زاویه مثبت) و فضای حمل و تخلیه براده بلند و عمیق اغلب برای برش مقاطع غیر فرو(آهنی)،انواع مختلف فولادها از جمله آلیاژهای کروم و نیکل و به طور کلی برای برش مقاطع بزرگتر استفاده می شود.

تیپ دندانه هوک (K): این نوع از دندانه ها با داشتن زاویه برشی 10 درجه (زاویه مثبت) و فضای حمل و تخلیه براده بلند و عمیق اغلب برای برش مقاطع غیر فرو(آهنی)،انواع مختلف فولادها از جمله آلیاژهای کروم و نیکل و به طور کلی برای برش مقاطع بزرگتر استفاده می شود.

تیپ دندانه پلاس (مثبت): این نوع از دندانه با داشتن شیب زاویه به شدت مثبت (16 درجه) دارای ویژگیهای خاصی می باشد که جهت برش مقاطع سخت از جمله استنلس استیل و فولادهای مقاوم به اسید استفاده می شود.

تیپ دندانه پلاس (مثبت): این نوع از دندانه با داشتن شیب زاویه به شدت مثبت (16 درجه) دارای ویژگیهای خاصی می باشد که جهت برش مقاطع سخت از جمله استنلس استیل و فولادهای مقاوم به اسید استفاده می شود.

سرعت برش :

سرعت تیغ اره بستگی به سختی ،شکل و اندازه مقطع برشی دارد .در مورد برش مواد سخت قاعدتا باید از سرعت های پایینتر استفاده گردد همچنین در خصوص ابعاد قطعه،مقاطع کوچکتر را می توان با سرعت بیشتری نسبت به قطعات بزرگ برش داد در خصوص سرعت برشی می توان از جدول زیر برای برش مواد مختلف استفاده کرد.

باردهی :

نرخ باردهی یا فشار برش بستگی به ابعاد قطعه ما دارد .جهت برش مقاطع بزرگتر ما نیاز به فشار بیشتری داریم و در خصوص لوله و پروفیل های با دیواره نازک می توان با بار کم و به صورت نرخ باردهی ثابت اقدام به برشکاری نمود.در خصوص نرخ باردهی می توان از جدول زیر برای برش مواد مختلف استفاده کرد.

| میزان برش به سانتیمتر مربع در دقیقه برای ابعاد (به میلیمتر) | سرعت برش(متردر دقیقه) | نوع جنس | |||||

| ∅200 | ∅15 | ∅100 | ∅75 | ∅50 | ∅25 | ||

| 75-85 | 70-90 | 55-70 | 50-60 | 40-50 | 25-35 | 80-90 | آهن آلات ساختمانی،انواع مواد خوش برش |

|

40-50 |

40-60 | 35-50 | 30-40 | 25-35 | 20-25 | 45-75 | فولادهای سخت کاری شده(سطحی)، فولاد های سخت کاری و بازپخت |

| 40-50 | 40-50 | 30-40 | 30-35 | 25-35 | 20-25 | 40-60 | فولادهای ابزاری غیرآلیاژی،فولادهای بلبرینگی و رولبرینگی(یاتاقان) |

| 30-35 | 30-35 | 30-35 | 25-30 | 20-25 | 15-20 | 30-40 | فولادهای ابزاری آلیاژی،فولادهای پرسرعت (hss) |

| 15-20 | 15-20 | 15-20 | 15-20 | 15-20 | 10-15 | 20-35 | استنلس استیل |

| 5-15 | 5-15 | 5-15 | 7-13 | 5-10 | 5-10 | 15-25 | فولادهای آلیاژی مقاوم به حرارت |

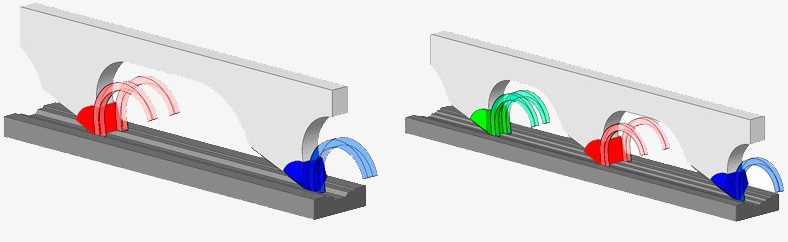

در شکل شماتیک زیر می توانید تفاوت باربرداری در 2 گام دنده متفاوت را مشاهده کنید

انتخاب صحیح گام دندانه ها :

مقاطع توپر

در خصوص این نوع مقاطع استفاده از دندانه های متغیر با توجه به افزایش سطح برش باعث کاهش لرزش می گردد.

| دندانه های متغیر | دندانه های استاندارد (ثابت) | ||

| گام دندانه | اندازه مقطع برشی | گام دندانه | اندازه مقطع برشی |

| 10/14 | تا 25 میلیمتر | 14 | تا 10 میلیمتر |

| 8/12 | 15-40 میلیمتر | 10 | 10-30 میلیمتر |

| 6/10 | 25-50 میلیمتر | 8 | 30-50 میلیمتر |

| 5/8 | 35-70 میلیمتر | 6 | 50-80 میلیمتر |

| 5/8 | 40-90 میلیمتر | 4 | 80-120 میلیمتر |

| 4/6 | 50-120 میلیمتر | 3 | 120-200 میلیمتر |

| 3/4 | 80-180 میلیمتر | 2 | 200-400 میلیمتر |

| 2/3 | 130-350 میلیمتر | 1.25 | 300-700 میلیمتر |

| 1.4/2 | 150-450 میلیمتر | 0.75 | بزرگتر از 600 میلیمتر |

| 1/1.5 | 200-600 میلیمتر | ||

| 0.75/1.25 | بزرگتر از 600 میلیمتر | ||

لوله و پروفیل

در مورد لوله و پروفیل با دیواره نازک (تا 8 میلیمتر ضخامت) از دندانه های با زاویه برش صفر درجه استفاده شود.

| قطر لوله یا پروفیل به میلیمتر | ضخامت دیواره به میلیمتر | |||||||||

| گام دندانه در اینچ | ||||||||||

| 500 | 300 | 200 | 150 | 120 | 100 | 80 | 60 | 40 | 20 | |

| 5/8 | 8/12 | 8/12 | 8/12 | 8/12 | 10/14 | 10/14 | 10/14 | 10/14 | 14 | 2 |

| 5/8 | 6/10 | 6/10 | 8/12 | 8/12 | 8/12 | 8/12 | 10/14 | 10/14 | 14 | 3 |

| 4/6 | 5/8 | 5/8 | 6/10 | 6/10 | 8/12 | 8/12 | 8/12 | 10/14 | 10/14 | 4 |

| 4/6 | 4/6 | 4/6 | 5/8 | 6/10 | 6/10 | 8/12 | 8/12 | 10/14 | 10/14 | 5 |

| 4/6 | 4/6 | 4/6 | 5/8 | 5/8 | 6/10 | 6/10 | 8/12 | 8/12 | 10/14 | 6 |

| 4/6 | 4/6 | 4/6 | 4/6 | 5/8 | 5/8 | 6/10 | 8/12 | 8/12 | 10/14 | 8 |

| 4/6 | 4/6 | 4/6 | 4/6 | 4/6 | 4/6 | 5/8 | 6/10 | 8/12 | - | 10 |

| 4/6 | 4/6 | 4/6 | 4/6 | 4/6 | 4/6 | 4/6 | 6/10 | 8/12 | - | 12 |

| 4/6 | 4/6 | 4/6 | 4/6 | 4/6 | 4/6 | 4/6 | 6/10 | 8/12 | - | 15 |

| 3/4 | 4/6 | 4/6 | 4/6 | 4/6 | 4/6 | 4/6 | 4/6 | - | - | 20 |

| 2/3 | 4/6 | 4/6 | 4/6 | 4/6 | 4/6 | 4/6 | - | - | - | 30 |

| 2/3 | 2/3 | 3/4 | 4/6 | - | - | - | - | - | - | 50 |

| 2/3 | 2/3 | 3/4 | - | - | - | - | - | - | - | 80 |

| 1.4/2 | 2/3 | - | - | - | - | - | - | - | - | بزرگتر از 100 |

آب بندی تیغ اره های نواری :

آب بندی تیغ اره های نواری یکی از موارد فوق العاده مهم در زمینه استفاده بهینه از این نوع تیغ اره و مهمترین موضوع در افزایش طول عمر مفید این تیغه ها می باشد.روشهای مختلفی را می توان در گشت و گذار اینترنتی در خصوص آب بندی تیغ اره های نواری مشاهده کرد که متاسفانه اغلب آنها علیرغم حسن نیت و تلاش نویسنده مطلب باعث حصول نتیجه مناسب نمی گردد.برآن شدیم تجربه چندین ساله خود را در خصوص این موضوع در اختیار مصرف کنندگان،همکاران و کلیه کسانی که به نحوی با این نوع تیغ اره ها سروکار دارند قرار بدهیم با امید به اینکه این مطلب باعث کمک هر چند کوچک به شما عزیزان گردد.

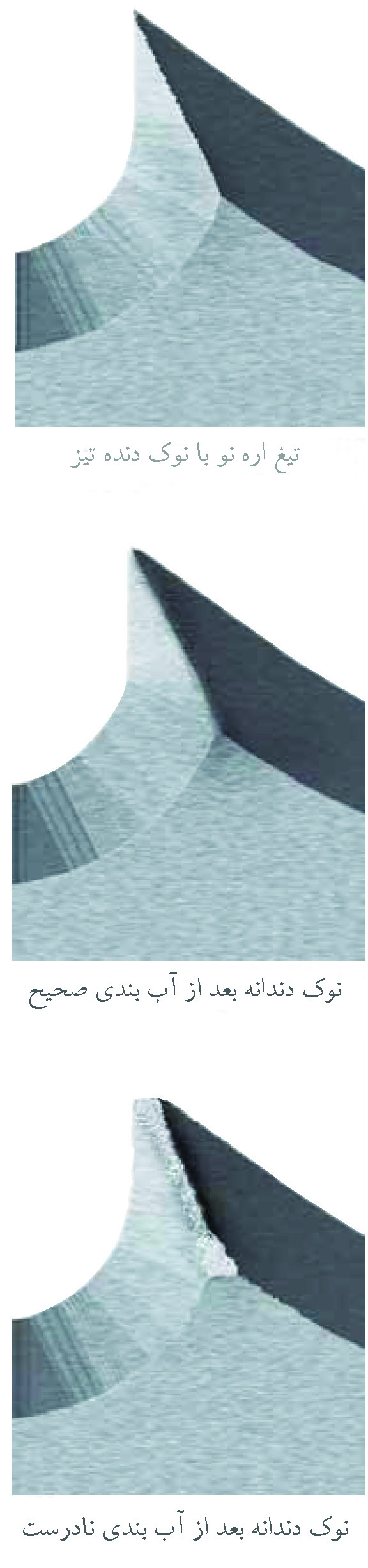

همانطور که در شکل روبرو می بینید دندانه های تیغ اره های نواری بی متال در ابتدای مصرف فوق العاده تیز و برنده می باشند که این موضوع می تواند علیرغم مفید فایده بودن در صورت استفاده ناصحیح باعث از بین رفتن هر چه سریعتر تیغ اره گردد برای اینکه ما از این روند جلوگیری کنیم و نهایت توان تیغ اره را برای برشکاری و صرفه جویی هزینه های جاری به دست بیاوریم باید این تیزی زیاد تا حدودی گرفته شود و نوک دندانه تیغ اره کمی زاویه گرفته و در اصطلاح گرد شود تا بتواند در موقع فشار حاصل از برش توان مقاومتی بالاتری را داشته باشد برای این منظور دو روش وجود دارد که اولی در مورد اجناس نرم و خوش برش مثل فولاد های ساختمانی و آلومینیوم و روش دوم در مورد اجناس سخت مانند آلیاژهای پایه نیکل (اینکونل) فولاد های آلیاژی سخت،فولاد های ابزاری و استنلس استیل می باشد.

روش اول :

دستگاه را با فید معمولی راه اندازی کرده بعد از مدت کوتاهی که از عدم لرزش و محکم بودن تیغه اطمینان حاصل کردید فشار برش (فید) را نصف حالت معمول تنظیم کرده و شروع به برشکاری می کنیم باید توجه داشت سرعت گردش تیغ اره با سرعت نفوذ در قطعه متناسب باشد بعد از برشکاری حدود 300 تا 650 سانتیمتر مربع (که به عنوان مثال در خصوص گرد 100 میلیمتری آهن تعداد برش ما 50 عدد می باشد) سرعت نفوذ (فید) را به حالت معمول برگردانده و عدم لرزش تیغ اره را چک می کنیم.

روش دوم :

دستگاه را با فید معمولی راه اندازی کرده بعد از مدت کوتاهی که از عدم لرزش و محکم بودن تیغه اطمینان حاصل کردید فشار برش (فید) را یک سوم حالت معمول تنظیم کرده و شروع به برشکاری می کنیم باید توجه داشت سرعت گردش تیغ اره با سرعت نفوذ در قطعه متناسب باشد بعد از برشکاری حدود

200 تا 500 سانتیمتر مربع (که به عنوان مثال در خصوص گرد 100 میلیمتری استنلس استیل تعداد برش ما 50 عدد می باشد) سرعت نفوذ (فید) را در سه مرحله و به صورت تدریجی افزایش داده تا سرعت ما به حالت معمول خود برسد که در طی این افزایش عدم لرزش تیغ اره را به طور مداوم چک می کنیم.